|

Denominamos galvanización, a la operación

mediante la cual se aplica por inmersión, una

capa de Zinc sobre una pieza de acero.

El Zinc se encuentra fundido en una cuba o crisol, y en ella se

sumerge la pieza de acero. Con este proceso, se logra dar al

acero base mayor resistencia a la corrosión, (en determinados

medios corrosivos), sin que pierda sus características

mecánicas. En líneas productivas, la

temperatura del baño de cinc, normalmente varía entre 438°C y

460°C. La temperatura máxima del baño, se

establece a fin de preservar la vida útil del crisol, ya que por

encima de 470°C, comienza la etapa de migración acelerada de Fe

de las paredes del crisol hacia el baño. Esto, además de

favorecer la formación de dross, pone la cuba en peligro de

perforación localizada. Los modernos diseños

de los sistemas de calentamiento de las cubas, al calefaccionar

uniformemente las paredes, aumentan notablemente la duración de

los mismos, a la vez que minimizan los riesgos de perforación

por sobrecalentamiento localizado. Al ser de

calentamiento directo y a menor temperatura, (550°C en la cámara

para lograr unos 445° C en el baño), su consumo de energía es

notoriamente menor, y la recuperación de la temperatura en el

baño es más rápida, permitiendo aumentar la productividad del

baño de zinc. A continuación se muestra un

resumen de las etapas y variables que intervienen en este

proceso. El manejo y control de estas variables dará como

resultado final un galvanizado de buena calidad y bajo costo.

En el presente texto no se considera la logística de material,

es decir, las gancheras, su cantidad, su tipo, su diseño, el

método de colgado, cantidad de puentes grúas y/o monorrieles,

estaciones de carga y descarga, almacenamiento, traslado, grúas

horquilla, etc.

-

El proceso previo, (pretratamiento).

-

El secado previo al galvanizado.

-

La temperatura del baño de cinc.

-

La velocidad de descenso y de izaje de las piezas.

-

El tipo de acero de las piezas a galvanizar.

-

La forma y dimensiones de las piezas.

-

El estado de la superficie a tratar.

-

El espesor de las piezas.

-

El tiempo de inmersión.

-

La composición del baño de zinc, (aleantes).

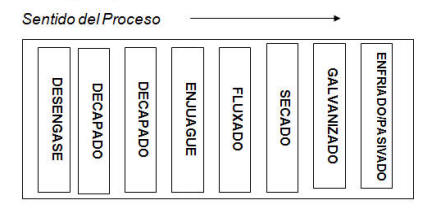

El pretratamiento consiste en sumergir las

piezas en distintos baños químicos y tiene como objetivo

prepararlas para un correcto galvanizado. Consta de varios

pasos, como se ve en el diagrama siguiente:

Desengrase

Tiene como objetivo producir la primera

limpieza, eliminando el aceite y las gasas adheridas durante los

procesos de conformación o fabricación de las piezas.

En algunos casos , aún se utiliza desengrases

alcalinos en caliente, pero cada vez es menos frecuente su

utilización, por el alto costo energético de calentar el baño.

La tendencia actual es la utilización de

desengrase ácido, y nuestra recomendación es incorporar HYDRONET,

el cual trabaja en frío, no requiere calentamiento, no requiere

enjuague, actúa como predecapante, acelera el proceso de

decapado, el baño no se descarta nunca, transforma y precipita

las grasas y la superficie del baño siempre está libre de

aceites. HYDRONET no emite olores ni vapores y es absolutamente

seguro al operador y al medio ambiente.

Decapado ácido

El decapado tiene la función de remover los

óxidos que se encuentran en la superficie de las piezas a

galvanizar. Estos se producen durante los procesos previos, o

por la corrosión que se genera durante el almacenamiento,

(corrosión atmosférica).

En el decapado, se puede utilizar ácido

sulfúrico o clorhídrico, (H2SO4 ó HCl).

No se aconseja la utilización de ácido

sulfúrico , por ser más nocivo y peligroso que el acido

clorhídrico, además del costo energético que implica su

calentamiento. Por lo mismo, prácticamente no es utilizado

dentro del proceso de galvanizado.

En la actualidad, la mayoría de los

galvanizadores utilizan HCL en sus decapados. Por sus

características de operación, es imprescindible la utilización

de aditivos. ANTIVAPOR-D es un reductor de emanaciones ácidas,

que reduce hasta en 70% la generación de vapores de HCL, lo que

permite cumplir norma OSHA sin extracción forzada y lavado de

gases, y el Inhibidor IRONSAVE que evita el sobredecapado del

acero, permitiendo dejar piezas dentro del decapado hasta por 36

hrs. sin ataque al metal base.

Enjuague

Es fundamental enjuagar las piezas después de

la etapa de decapado, para reducir al máximo los arrastres de

ácido y hierro a la siguiente etapa.

Es altamente recomendable un doble enjuague ,

idealmente en contracorriente para optimizar los resultados y

reducir el consumo de agua.

Para lograr una mejor cobertura, recordemos

que: “El objeto del decapado será mejor logrado cuando más

limpia esté la superficie de Fe después del mismo y cuanto menos

hayan sido afectadas las superficies y propiedades del Fe por

efecto mismo de dicho decapado”.

Fluxado

El fluxado tiene como objetivos principales

mejorar la interacción entre el cinc y la pieza a galvanizar,

además de impedir la formación de óxidos durante la espera antes

del galvanizado. Adicionalmente, remueve los óxidos remanentes

del decapado.

El fluxado consiste en la inmersión de las

piezas de acero en una solución acuosa, compuesta por cloruro de

cinc y cloruro de amonio, (ZnCl2 y NH4Cl), con un reporte molar

1:2 o comúnmente llamada Sal Doble. Menos usadas son las sales

triples o cuádruples. El rango de temperatura de trabajo es

entre 18° y 70° C. Debido a los costos energéticos, muchos

galvanizadores están optando por trabajar con soluciones a

temperatura ambiente y mayores concentraciones de sales. Solo se

debe cuidar en esta forma de trabajo la adecuada solubilidad de

los cristales de Cloruro de Zinc-amonio.

Después de aplicado el fundente, la pieza es

secada, quedando una película de cristales en toda su

superficie.

La performance está ligada a la temperatura,

la concentración y la relación molar entre los cloruros.

Es importante mantener el baño sin hierro

disuelto, o con un porcentual bajo, (máx. 3.000 ppm.), dado que

influye en el galvanizado posterior, al favorecer la formación

de dross.

El fluxado debe asegurar un tiempo de espera

aprox. de 4 horas sin que la pieza se oxide.

El principal propósito de calentar el fluxado

es que el depósito de sal seque más rápido y explote menos, sin

embargo es mucho mas eficiente y recomendable el secado y

precalentamiento de las piezas.

También en esta etapa se pueden incluir

algunos aditivos como por ejemplo FILM FLUX , que incorpora

Níquel al proceso para controlar el efecto SANDELIN , o METFIL

que reduce las explosiones, la generación de humos y cenizas. La

principal ventaja de estos aditivos es reducir el consumo de

zinc o GZU.

Es altamente recomendable en esta etapa,

filtración continua de la solución.

2.- Secado y precalentamiento

Luego del fluxado y antes del galvanizado,

las piezas deben ser secadas. Este secado le quita la humedad, y

al elevarles su temperatura, favorece el rendimiento térmico del

crisol de galvanizado.

Las piezas deben entrar al crisol totalmente

secas, porque la humedad superficial al entrar en contacto con

el baño produce pequeños estallidos que despiden partículas de

zinc.

Además del peligro para los operadores que

esto significa, provoca mayor consumo de zinc y discontinuidad

en la cobertura.

Se observa que las piezas que entran al baño

totalmente secas, muestran una mejor superficie galvanizada que

las que entran húmedas.

En baños de recuperación lenta de temperatura, el secado, al

elevar la temperatura de las piezas a sumergir en el baño, hace

que la temperatura durante el proceso, se recupere con mayor

rapidez.

Esto trae aparejado un menor tiempo de

recuperación, (o mayor cantidad de piezas a sumergir en el

baño), con un menor consumo de energía por tonelada procesada.

La temperatura a elevar las piezas, no debe superar los 100°C.

El tiempo de secado debe ser el máximo

posible con un tope de una hora.

La capa de Sal Flux se degrada sobre los

120°C, por lo que no se debe sobrepasar ese limite de

temperatura para mantener las propiedades y beneficios del

fluxado.

La temperatura del baño de cinc tiene fuerte

incidencia en el espesor de la cobertura.

Ensayos realizados con chapas cortas y planas

de igual espesor, (2,5 mm), galvanizadas a distintas

temperaturas, dieron espesores de coberturas menores para las

temperaturas más bajas.

La cobertura de las chapas galvanizadas a

menor temperatura, fue un 16% menor, (878 g/m2 versus 1026

g/m2).

En general se nota que el espesor de la

cobertura, luego de superar los 451°C, comienza a crecer más

lentamente.

Las distintas pruebas realizadas, (con el

baño entre 442°C y 460°C), mostraron que las menores coberturas

se lograron con las temperaturas más bajas.

Es importante que el diseño del calentamiento

del crisol, permita trabajar continuadamente a las temperaturas

más bajas. Esto favorece la uniformidad del galvanizado, la

mayor duración del crisol y la menor cobertura a lograr.

4.- Velocidades de descenso y de izaje de las piezas

Ambas velocidades tienen importancia en el

espesor de la cobertura lograda. La de izaje, cuanto más baja

sea, nos permite un mayor escurrimiento del zinc sobre la pieza

galvanizada. La de descenso, (que debe ser lo más alta posible),

permite que el tiempo total de inmersión de la pieza, sea menor.

Esta velocidad de descenso “lo más alta

posible”, tiene la limitación de las piezas con formas que

puedan ofrecer resistencia a la penetración en el baño; es que

al entrar a velocidades altas, se desprenden de los ganchos al

chocar con la superficie de cinc líquida.

Para galvanizado de piezas con formas que

afectan su rápida penetración, son usuales velocidades de

inmersión entre 3 y 4 m/min.

La velocidad de izaje para piezas que

penetran más de 400 mm., también está influenciada por el mayor

tiempo de inmersión de la zona más baja, (la que entra primero),

con lo que se deberá encontrar una velocidad que tenga en cuenta

ambos factores.

Dado que en este tipo de galvanizados la

parte que entra primero al baño, es la última en salir, se

produce una diferencia notoria en el espesor de cobertura entre

la parte inferior de las piezas y la parte superior. Esto es

producto del mayor tiempo de inmersión que pasa dentro del

crisol la parte inferior, y será más importante la diferencia

cuanto más larga sea la pieza.

En general se recomienda una velocidad de 0,6

a 0,8 mts./min.

También se debe tener en cuenta:

4.1) Se pueden mezclar piezas de largos

diferentes, y espesores distintos en cada carga, para aumentar

el índice de productividad.

4.2) Se debe limpiar la superficie el baño

antes de sumergir cada carga, para evitar que la ceniza que

sobrenada en la superficie, se adhiera a las piezas.

4.3) Antes de comenzar a retirar la carga,

se debe limpiar nuevamente la superficie, para quitar las

impurezas y cenizas sobrenadante.

4.4) La limpieza de la ceniza en superficie

SIEMPRE debe ser efectuado en forma suave y regular, para evitar

las “olas” que generan una cobertura discontinua y contribuyen a

la formación de óxidos de zinc y ceniza

Mientras son izadas las piezas, se debe

continuar limpiando para evitar que las cenizas que se forman se

adhieran a las piezas.

5.- El tipo de acero de las piezas a galvanizar

Bibliografía especializada, indica que el

aumento del tamaño de grano en la chapa base favorece el

incremento de la velocidad de difusión, lo que finalmente

aumenta el espesor de la cobertura.

De acuerdo a lo mencionado, en iguales

condiciones de galvanización, se obtendrán menores coberturas,

cuando la chapa base tenga un tamaño de grano menor.

De igual manera, superficies menos rugosas

nos darán también coberturas menores.

También se indica que el Silicio, el Carbono

y el Fósforo en el acero, tienden a aumentar el espesor de las

fases de aleación hierro-cinc.

Dado que, el tenor de Si en la chapa base,

influye notoriamente en el peso de la cobertura, se analizará

particularmente.

En la curva de Sandelin - Rothauser, se ve

claramente como aumenta la cobertura, entre porcentuales desde 0

a 0,05% de Si en peso. Además, muestra las variaciones logradas

en las coberturas según las distintas temperaturas.

La anterior figura es la Curva de Sandelin,

trazada por Rothauser, donde se nota la influencia en la

cobertura del porcentaje del Si de la chapa base, y a su vez la

variación que sufre la cobertura en función de la temperatura

del baño.

Tomando como ejemplo la mencionada curva,

vemos como a igual temperatura del baño de cinc (452°C) el

contenido de Si, influye sobre el revestimiento. Con un

contenido de Si, de 0,01% observamos que el recubrimiento

promedio es de más de 70 micrones (994 g/m2). Mientras que con

0,03% de Si, el recubrimiento alcanza aproximadamente 160

micrones (2.270 g/m2). Prueba realizada en chapas por lo que en

el calculo de peso de zinc se consideran las dos caras. Por lo

tanto se muestra gráficamente, la notable incidencia que el Si

tiene en el espesor final de la cobertura.

El gráfico que seguidamente se muestra,

relaciona peso-tiempo del recubrimiento y tipo de acero a una

temperatura de galvanizado de 445°C.

Como regla general, para lograr coberturas

menores, la chapa base debe tener el silicio en valores lo más

bajos posibles, en nuestro caso cercano a 0,01% en peso, y la

temperatura del baño debe ser lo más baja posible, (alrededor de

440°C).

Una alternativa para controlar el efecto

Sandelin es agregar Níquel metálico en toda la cuba de zinc

fundido y la otra es agregar el Níquel en la etapa de fluxado,

con lo que el níquel solo se deposita en la superficie del acero

que es donde tenemos el problema de reactividad.

6.- La forma y dimensiones de las piezas

La forma de las piezas a sumergir en el baño,

tiene incidencia en la cobertura a lograr. Dos chapas sin

curvar, de ondulación y dimensiones iguales, si se sumergen una

“parada” y la otra “acostada”, tendrán distinta cobertura.

La chapa “parada”, tendrá menor cobertura,

por el mejor escurrimiento del baño.

A su vez, dos chapas de iguales

características de ondulación y dimensiones, pero una de ellas

curvada y la segunda corrugada plana, la pieza curvada, tendrá

mayor cobertura, por el efecto “cuchara”.

Esta cobertura, será mayor, cuanto menor sea

el radio de curvatura.

A la vez, los radios menores, hacen necesario

que la velocidad de descenso en el baño sea menor, por el riesgo

de desenganche de las piezas, (aumento del tiempo de inmersión

de la parte inferior de las piezas).

Finalmente, las formas que favorecen el

escurrimiento del baño, disminuyen el espesor de la cobertura.

También la longitud de las piezas incide en

la cobertura, dado que al aumentar el espesor en los sectores

inferiores, aumentará el promedio total de la cobertura.

7.- Estado de la superficie a tratar

Las piezas que deben regalvanizarce, tienen

su superficie atacada por el decapado en forma discontinua. Debe

evitarse al máximo el reproceso por la negativa incidencia en

los costos de producción.

Será mayor el ataque, por el aumento del

tiempo de decapado, profundizándose esto, en las zonas donde

haya menor cobertura inicial.

También incide la cantidad de óxido

superficial que tengan las chapas, que además de degradar en

mayor medida el baño, incidirá en la calidad de la superficie de

las piezas.

Las piezas que tengan mayor oxidación y/ó

rugosidad tendrán a su vez, mayor cobertura.

8.- El espesor del acero de las piezas

Al efectuar una experiencia práctica para

verificar la incidencia del espesor del acero en el consumo de

Zinc, se pudo verificar claramente que para una misma

temperatura de galvanizado (448°C), la piezas de mayor espesor

de acero tienen una mayor absorción de Zinc.

La desviación de la tendencia que se produce

en los valores mínimos, puede estar asociada a la composición

del acero y a la geometría de algunas piezas.

Entre extremos, tomando los espesores 1,6 mm.

y 6,9 mm., la cobertura es 40,54% mayor en la de mayor espesor.

También es de vital importancia considerar el

espesor del acero en los cálculos de GZU, pues al final la

absorción del acero será por la superficie total de la pieza y

esta será mayor o menor dependiendo del espesor. Para una ton de

acero de 2 mm. se estima un superficie de 128 mts2 , en cambio

para una ton de acero de 6 mm. de espesor la superficie será

apenas de 42 mts2.

Para calcular la superficie de una ton de acero en relación

al espesor del material, se puede utilizar la siguiente formula.

9.- El tiempo de inmersión

El tiempo de inmersión, juega un papel

importantísimo en el espesor de la cobertura. A mayor tiempo de

inmersión se verifica una mayor cobertura.

A continuación se indican resultados de

experiencias reales en plantas de galvanizado.

9.1) Con chapas planas, de 2,5 mm. de espesor, de 200 mm. por

200 mm., de igual composición y rugosidad, con igual velocidad de

izaje, (1,5 m/min), y a igual temperatura del baño (445°C),

sumergidas en igual posición del crisol, pero con tiempos de

inmersión distintos.

Para cada ensayo se usaron 3 probetas. Se tomaron 30

mediciones en cada caso, (10 por probeta).

Se arribó a los siguientes valores según el tiempo de

inmersión:

9.1.1- Normal, (hasta que cesó el burbujeo). Promedio

68,80µ=982 g/m2 (dos caras).

9.1.2- Normal más 1 minuto. Promedio 82,60µ=1179 g/m2 (dos

caras).

9.1.3- Normal más 2 minutos. Promedio 98,50µ=1406 g/m2 (dos

caras).

9.1.4- Normal más 3 minutos. Promedio 100,0µ=1428 g/m2 (dos

caras).

9.1.5- Normal más 4 minutos. Promedio 102,9µ=1455 g/m2 (dos

caras).

La diferencia en el espesor de la cobertura

que se observó entre la chapa con el tiempo de inmersión normal

y la sumergida con 4 minutos más, fue casi 50% mayor.

9.2) Con caños sin costura de diámetro interior 130 mm, de

6,35 mm de espesor y cortados 300 mm de largo, (todos del mismo

caño madre).

Se galvanizaron siguiendo el siguiente esquema en lo referido a

los tiempos de inmersión:

9.2.1- Normal (hasta que cesó el burbujeo). Promedio

65,3µ=932 g/m2.

9.2.2- Normal, pasada dos veces por el crisol. Promedio

143,9µ=2054,6 g/m2.

9.2.3- Normal más 3 minutos. Promedio 104,4µ=1491,4 g/m2.

9.2.4- Normal más 10 minutos. Promedio 450µ= 6426 g/m2.

9.2.5- Normal más 15 y 30 minutos. Promedio superior a 7200

g/m2 (fondo de escala).

Es notable la diferencia de cobertura que se

logra al pasar la misma pieza dos veces por el crisol de

galvanizado, (duplicó la cobertura).

Esta incidencia del tiempo de inmersión en el

crecimiento de la cobertura, hace que se deba buscar una

velocidad de descenso y de izaje que compatibilice la diferencia

de cobertura entre la parte inferior y la superior de la pieza

galvanizada, logrando la menor cobertura posible, compatible con

la mayor producción.

En todo caso, es absolutamente desaconsejable efectuar

galvanizado por doble inmersión, debido a la perdida de

productividad y alto costo que esto implica.

10.- La composición del baño

La influencia de la composición de metales en

el baño de galvanizado, tendrán diversos efectos, dependiendo de

la concentración de cada uno.

Normalmente, aparte del zinc, se puede

agregar al baño plomo, estaño, aluminio o bismuto.

Características particulares del

galvanizado Batch (recopilación)

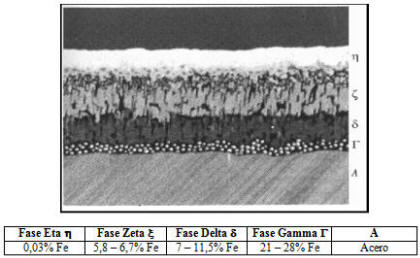

Vista esquemática de una chapa de acero galvanizada por

inmersión, (tipo Batch)

Zonas desnudas

Una pequeña área expuesta de un recubrimiento

de zinc sobre una pieza de acero, es protegida por el carácter

de sacrificio anódico del depósito de cinc.

El cinc que rodea la zona “desnuda”, se corroe.

Los productos de la corrosión precipitan

sobre la superficie del acero base protegiéndolo.

También en el caso de deformaciones en

productos galvanizados que puedan producir “grietas”, estas se

“llenan” con productos de la corrosión, y el carácter de

sacrificio anódico del depósito de cinc, continuará

protegiéndolo en las grietas producidas.

Lo característico de la protección galvánica,

resulta del hecho que el cinc es más activo electroquímicamente

que el acero.

Las zonas desnudas en una pieza galvanizada,

cuando se deban a defectos de laminación, (cascarillas que se

desprenden al galvanizar), no son motivo de rechazo, y pueden

retocarse con pintura rica en cinc.

Duración y uniformidad del recubrimiento

El tiempo que una pieza galvanizada puede

durar, entre otras variables, será función del ambiente a que

esté expuesta.

Para ambientes de iguales características,

será mayor su vida útil, cuanto mayor sea su cobertura.

|

Ambiente

|

Duración estimada de un

recubrimiento de 600 g/m2 (años) |

| Rural |

34 |

| Marino |

23 |

| Industrial |

20 |

| Industrial contaminado |

5 |

Deformación

Para piezas soldadas que deban galvanizarse,

se recomienda precalentar adecuadamente para disminuir las

tensiones de soldadura, y para reducir al mínimo el alabeo y

deformación.

Lo ideal sería que las partes fueran del

mismo espesor y con secciones simétricas.

En caso de piezas cerradas, o con cavidades

herméticas, nunca deben incluirse en el material a galvanizar.

Una picadura en la soldadura permitiría que la solución del

pretratamiento se infiltre en la cavidad. En la inmersión en

cinc fundido, el vapor generado no podrá escapar rápidamente,

generándose presión, con su respectivo peligro de explosión, y

riesgo de accidentes severos. Para estos casos , se deben

efectuar las correspondientes perforaciones.

Inspección superficial del galvanizado

La rugosidad superficial, los granitos,

(partículas ocluidas), colgantes o colgajos, manchas de color

gris oscuro, manchas blancas de óxido blanco, no serán motivo de

rechazo, dado que no afectan las propiedades del recubrimiento,

salvo que hubiera un acuerdo previo en contrario.

Consideraciones sobre el galvanizado y el crisol

El punto de fusión del cinc es de 423°C,

comenzando su solidificación alrededor de los 419°C.

No es conveniente dejar solidificar el baño

dentro del crisol, dado el riesgo que significa el refundido del

cinc en las soldaduras e la cuba.

El crisol de galvanizado debe ser

inspeccionado regularmente. Si la pared, sufre un adelgazamiento

en áreas importantes, que lleva su espesor a 25 mm o menos, se

deberá desechar.

Es de notar que la resistencia a la tracción

admisible en el acero, va disminuyendo paulatinamente a causa de

la temperatura a que es sometido el crisol en el proceso de

galvanizado, y al cabo de unos 10 años, ha llegado a ser tan

baja, que las tensiones de tracción existentes en las planchas

no pueden ser ya absorbidas y el crisol puede romperse

súbitamente.

En crisoles calentados por conductos, también

se deberá tener cuidado cuando las paredes tenga una deflexión

superior a los 30 mm. por lado.

El aluminio adicionado al baño, no debe

superar el 0,01%, dado que favorece el ataque a las paredes del

crisol, a la vez que en porcentajes superiores, puede conducir a

la aparición de puntos sin recubrimiento.

Dross

El cinc contenido en el baño dentro del

crisol está en constante circulación.

Las partículas de Fe de la pieza, del

desprendimiento de las paredes del crisol, y del pretratamiento

en combinación con el baño fundido, hacen que este se sature de

hierro, (0,018% a 450°C), y el exceso forma el dross que

precipita cristales hierro-cinc. Dado que son levemente más

pesados que el cinc, estos descienden y se van depositando

lentamente en el fondo del crisol.

Es conveniente que el dross depositado en el

fondo no supere una altura de 250 mm. Las temperaturas altas de

galvanización mantienen más dross en suspensión que las

temperaturas bajas, (el dross en suspensión incide en la calidad

superficial).

En algunos casos, en este tipo de crisoles,

en el fondo se cubre los 300 mm inferiores con ladrillos

refractarios para proteger la zona donde se acumula el dross.

Este dross es rico en hierro, lo que produce que esté a mayor

temperatura que el baño de cinc , por lo que si no tuviera esta

protección, las paredes del crisol se deteriorarían rápidamente.

Es conveniente mantener el dross lo más bajo

posible, siendo algo bueno, hacer extracciones semanalmente. Los

cristales que flotan, producen inclusiones en el recubrimiento,

que perjudican el aspecto superficial de la cobertura. El

mantener bajo el dross, además favorece la mayor duración del

crisol.

Las extracciones de dross deben hacerse con

el baño a temperaturas del orden de los 434°C.

La generación de dross y ceniza, es

aproximadamente entre 20% - 25% del cinc utilizado, contándose

ambas en proporciones que van de 1:1 a 1:2 dependiendo del tipo

y control de proceso.

La ceniza contiene de un 70 a 80% de cinc

metálico, mientras que el dross entre un 90 y 95%.

Es posible reducir la cantidad de ceniza

generada, utilizando aditivos al Fluxado y recuperadores en el

baño de Zinc Fundido.

Agradecimientos

Este material ha sido preparado, actualizado y adaptado

por Ricardo Pérez M. en base a la colaboración efectuada por el

Ing. Sr. Luis Padua.

Otros artículos de

interés:

Galvanizado en

Caliente y en Frío

|